工业智能实践 天字0004号:工业机器人故障诊断与预测

供稿:北京天泽智云科技有限公司

- 关键词:工业智能,工业机器人

- 作者:天泽智云

- 摘要:随着市场对于高精密产品需求的激增,对产品精度的要求也越来越高,目前大多数企业采用工业机器人来做重复的高精度生产工作。工业机器人的数量和使用时间不断上升,导致故障发生频率随之提高,这不仅影响产品质量,甚至造成停机的事件。因此,需要进行有效的预测并做到基于状态的实时维护,有效地降低宕机时间、提高稼动率、保障产品质量,最终实现近零宕机,近零次品。

背景介绍

随着市场对于高精密产品需求的激增,对产品精度的要求也越来越高,目前大多数企业采用工业机器人来做重复的高精度生产工作。工业机器人的数量和使用时间不断上升,导致故障发生频率随之提高,这不仅影响产品质量,甚至造成停机的事件。因此,需要进行有效的预测并做到基于状态的实时维护,有效地降低宕机时间、提高稼动率、保障产品质量,最终实现近零宕机,近零次品。

目标

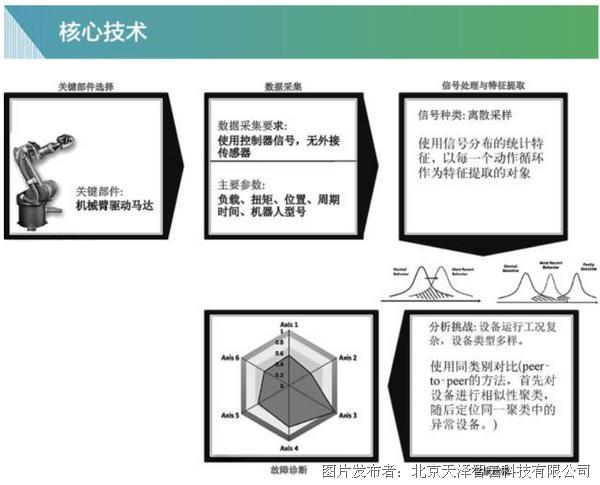

工业机器人的数量庞大且生产环境十分复杂,如果加装外部传感器不仅影响本身的内部控制而且还会造成大量的成本浪费,需要运用有效的控制器信号来反映设备的健康状况。

由于机器设备种类繁多和运行工况过于复杂,难以评估设备的健康状况,需要运用同类对比和集群管理的方法来判断设备的衰退情况。

通过有效的控制器信号参数,实现变工况、复杂系统的产线级到工厂级的预测性维护和集群运维管理。

对机械臂进行健康预诊的分析结果

从控制器中获得信号的采样频率较低,针对一些高频采样或波形信号的特征提取方法将不再适用,取而代之的是按照每一个动作循环提取固定的信号统计特征,如 RMS、方差、极值、峭度值和特定位置的负载值等。 在健康评估方面,所要解决的最大挑战是设备运行工况的复杂和设备多样性的问题,因此采用了同类对比( peer to peer)的方法消除由于工况多样性造成的建模困难,通过直接对比相似设备在执行相似动作时信号特征的相似程度找到利群点,作为判断早期故障的依据。在对设备进行聚类时,首先要根据设备的型号和使用时间进行第一轮聚类,随后则要根据设备的任务、环境和工况进行第二轮聚类。

在针对机械臂的分析上,不同的动作循环造成的驱动马达扭矩是不同的,这里选择扭矩的最大值、最小值和平均值作为聚类的依据。当机械臂执行相似的动作时,上述的特征分布应该十分相似,利用聚类模型可以进行自动识别。

在大量机械臂的数据被采集和分析的条件下,对不同种类和运行工况的机械臂进行聚类分析,形成一个个机械臂的“虚拟社区”,社区机械臂的数据分析采用集群建模的方法,通过比较每一个机械臂与集群的差异性来判断其处于异常的程度,并对集群内所有机械臂的健康状态进行排序。判断差异性程度的算法有许多种,比如 PCA-T2模型、高斯混合模型、自组织映射图、统计模式识别等方法。

使用选定算法能够判断一个机械臂每一个驱动马达的监控参数特征与统一集群内其他设备总体分布情况的相似程度,以分布偏差评估值作为最终的输出结果。使用 90% 或 95% 的置信区间确定其控制边界,当分布偏差评估值超过控制边界并持续变大时,说明早期故障正在逐步发展严重。

该方法在大量机械臂数据的验证结果中显示,大多数的驱动电机早期故障都能够在提前至少 2 ~ 3 周内被发现。 通过预测分布偏差评估值的发展趋势,还可以对机械臂发生故障的时间进行预测,为维护排程提供依据。

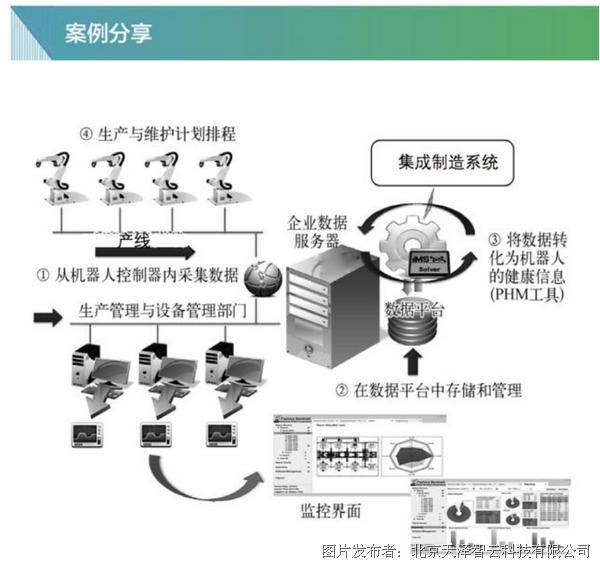

“ 虚拟工厂” 的在线监控系统

在对机械手臂的健康状态进行定量化分析之后,日本某汽车制造商对分析结果进行了网络化的内容管理,建立了“ 虚拟工厂” 的在线监控系统。 在“虚拟工厂”中,管理者可以从生产系统级、产线级、工站级、单机级和关机部件级对设备状态进行垂直立体化的管理,根据设备的实时状态进行维护计划和生产计划的调度。该系统还能够每天生成一份健康报告,对生产线上所有设备的健康状态进行排序和统计分析,向设备管理人员提供每一台设备的健康风险状态和主要风险部位,这样在日常的点检中就可以做到详略得当,既不放过任何一个风险点,也尽可能避免了不必要的检查和维护工作,实现了从预防式维护到预测式维护的转变。

注:此案例被收录于李杰等著写的《从大数据到智能制造》一书中。