工业智能实践 天字0003号:赛博制造––基于动态群组的强韧制造系统

供稿:北京天泽智云科技有限公司

- 关键词:工业智能,强韧制造系统?

- 摘要:赛博制造(Cybermanufacturing)的提出,是为了解决当下大规模制造系统普遍缺乏强韧性(resilience)的问题[1]。从设备维护的角度来说,强韧性指的是制造系统在变化环境中持续提供稳定生产力的能力。以传统的生产管理模式管理工业资产,不仅无助于提高强韧性,成本也往往高昂而难以察觉。从工业资产管理的角度来看,传统制造系统强韧性差、维护成本高。

背景介绍

赛博制造(Cybermanufacturing)的提出,是为了解决当下大规模制造系统普遍缺乏强韧性(resilience)的问题[1]。从设备维护的角度来说,强韧性指的是制造系统在变化环境中持续提供稳定生产力的能力。以传统的生产管理模式管理工业资产,不仅无助于提高强韧性,成本也往往高昂而难以察觉。从工业资产管理的角度来看,传统制造系统强韧性差、维护成本高的直接原因主要有两点:

一是“失去了的生产机会”。如果在设备数量增加时,企业仍然遵循传统的周期性或应激式维护方式,非预期的故障停机将不可避免。故障停机时间原本可以用来进行生产,故而停机的成本是这段时间没有被生产的产品所应创造的价值。

二是“看不见的维护支出”。在生产活动中,企业为了保证生产的连续性,往往会准备大量的备品备件,对关键设备甚至会准备备用设备。然而,在生产设备正常运行时,备品备件与备用设备造成了库存闲置,浪费了本可以节省的库存空间资源和土地资源。另外,备用设备也需要维护,也存在发生非预期故障的风险,设置备用设备还要支付额外的维护成本。

究其根本,造成以上两点的痛点是生产任务与设备健康之间缺乏联系。不清楚设备的健康状态便直接分配生产任务,就有可能将过多的生产任务分配给已经衰退的、生产能力下降的设备,进而加速其劣化,造成非预期故障。不清楚设备的健康状态便直接进行设备维护维修,就没办法抓住更换劣化元件的最佳时机——换太早,便浪费了元件;太晚,又造成故障停机。

目标

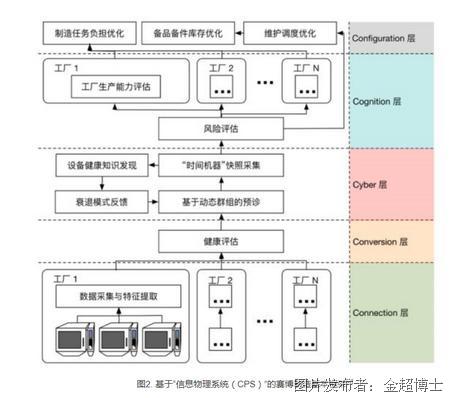

赛博制造的目标是建立生产任务与设备健康之间的联系,提高制造系统强韧性。传感技术与工业通讯标准的进步使得越来越多的生产设备实现互联,而数据价值不断受到重视的趋势也让制造系统成为名副其实的大数据环境。赛博制造所利用的便是互联的相似设备之间有条件的可比性,通过对等相较(peer comparison)来评估主件健康状态、分析风险,并据此来优化生产任务的分配。对比传统制造系统基于机器的、应激式的、以控制为主导的自上而下生产管理模式,赛博制造是基于实证的、预防性的、以数据洞察为主导的自下而上生产管理模式,如图 2所示[1][2]。

图2. 基于“信息物理系统(CPS)”的赛博制造基本框架[2]

核心技术

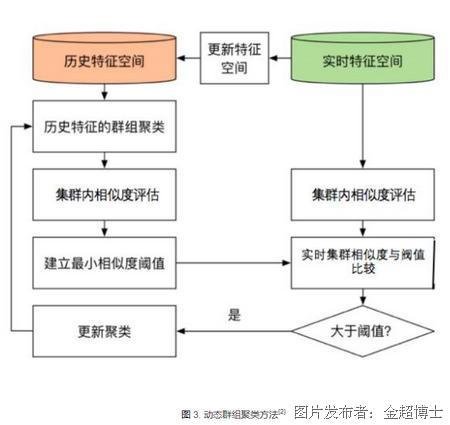

赛博制造的核心技术之一是基于群组(fleet)的预测性建模。所谓群组,即上文所提到的相似设备的集合。设备的相似性可以至少从四方面考虑:型号,功能,环境,与工况。在采集到这四类信息后,群组的划分可以采用聚类(clustering)的方法,将相似性信息作为输入,分群标识作为输出。由于设备的环境与工况可能会动态改变,聚类过程需要具备动态自调整的功能以适应这种改变,如图 3所示[2]。

图3. 动态群组聚类方法[2]

基于群组的预测模型相比单机的预诊方法具有更合适、更全面的基线信息,故而预测的准确率相较于单机模型而言更高。同时,对等相较也能让用户发现单机预诊无法发现的问题,为设备健康分析建模拓展了除时间之外的另一个维度[3]。

案例分享

基于群组的预测性建模技术在风电[4]、工业机械手臂[5]等领域均有应用,通用性强。

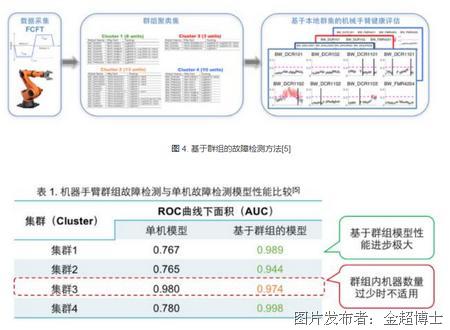

在IMS中心与一家知名汽车生产制造商合作的项目中,验证了基于群组的故障检测模型的优越性。像上文提到的,建立基于群组的模型的基本方法是,将与机器相似性相关的变量进行聚类来重新组成多个本地集群。之后,以组内数据为基线进行故障检测。具体如图 4,对于机械手臂,聚类分析的输入是机械手臂的参数设定、控制信号等数据,聚类后对每组内的机械手臂用所在本地集群的基线进行建模。经过与单机模型的比较发现,本地集群模型的检测准确率均与单机模型的准确率相当或者更高,如表 1所示。结果同时也说明,在本地集群内样本数量足够时,基线对于单机模型才有优势。这确定了基于群组预诊模型的应用场景是样本数量足够的互联群组预诊。

图4. 基于群组的故障检测方法[5]

基于群组建模相对于单机模型优势除了在大规模应用中的高准确率之外,还包括其高度可规模性。传统的单机模型在建模时需要累积大量的历史数据,而且即便建模之后,在规模化时不同个体间的差异性也很容易导致模型性能下降。而基于群组建模的方法以在大量机器中寻找差异最小个体,并将其分群的方式从根本上降低了差异性的影响,使得本地集群基线能够更加准确地反应组内个体的健康状态,极大增强了模型可规模性。这一特性也使得基于群组的预测性建模方法成为IMS中心“信息物理系统”(CPS)框架中网络层(Cyber Level)的重要组成部分之一[6],为天泽智云实现即插即用的一站式预诊解决方案(turn-key prognostics solution)奠定了理论基础。

参考资料

[1]J.Lee, B. Bagheri, and C. Jin, “Introduction to cyber manufacturing,” Manuf.Lett., vol. 8, pp. 11–15, 2016.

[2]C.Jin, D. Djurdjanovic, H. D. Ardakani, K. Wang, M. Buzza, B. Begheri, P. Brown,and J. Lee, “A comprehensive framework of factory-to-factory dynamicfleet-level prognostics and operation management for geographically distributedassets,” in 2015 IEEE International Conference on Automation Science andEngineering (CASE), 2015, pp. 225–230.

[3]C.Jin, “Cyber Physical Systems-Enabled Prognostics for Fleet-based Systems,” in IMSCenter 29th Industry Advisory Board Meeting, 2015.

[4]E.R. Lapira, H. Al-Atat, and J. Lee, “Turbine-to-turbine prognostics techniquefor wind farms,” 12-Nov-2012.

[5]E.R. Lapira, “Fault detection in a network of similar machines using clusteringapproach,” University of Cincinnati, 2012.

[6]J.Lee, B. Bagheri, and H.-A. Kao, “A Cyber-Physical Systems architecture forIndustry 4.0-based manufacturing systems,” Manuf. Lett., vol. 3, pp. 18–23,2015.