工业智能实践 天字0001号:零部件级智能维护

供稿:北京天泽智云科技有限公司

- 关键词:工业智能,智能维护?

- 摘要:在工业生产制造环境下,机械设备在不停的高强度使用下性能会随着时间衰退甚至发生故障。据统计,在当前大批量生产制造中,平均生产率不足60%[1],主要原因在于设备的故障和不可靠的生产过程控制,例如,一汽车制造工厂的1分钟停机会造成2万美金的损失[2]。为了实现对工厂的在线监测,当前已经有非常多的工业物联网(IIoT)解决方案,而且预计到2020年,IoT连接大约300亿台设备[3],将会带来大量的数据。然而,这些大量的数据究竟能做什么?IoT连接了这些设备的目的是什么?最关键的问题是如何能够把这些数据转化成生产力。

背景介绍

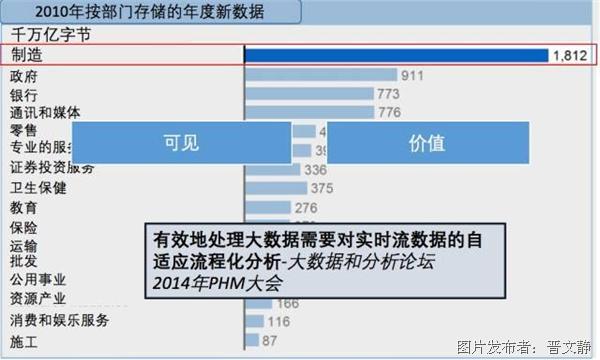

在工业生产制造环境下,机械设备在不停的高强度使用下性能会随着时间衰退甚至发生故障。据统计,在当前大批量生产制造中,平均生产率不足60%[1],主要原因在于设备的故障和不可靠的生产过程控制,例如,一汽车制造工厂的1分钟停机会造成2万美金的损失[2]。为了实现对工厂的在线监测,当前已经有非常多的工业物联网(IIoT)解决方案,而且预计到2020年,IoT连接大约300亿台设备[3],将会带来大量的数据。然而,这些大量的数据究竟能做什么?IoT连接了这些设备的目的是什么?最关键的问题是如何能够把这些数据转化成生产力。

图片来源:IDC, 麦肯锡全球研究院分析

生产制造的核心是提高生产效率和满足市场对产品的多样性、实效性和高质量的需求。为此,持续保证加工精度是提高生产效率的关键,这包括对设备、生产工艺的控制,而不可避免的设备性能衰退将直接影响到精度从而导致产品良率的下降,严重情况下宕机。要最小化设备衰退对生产效率造成的不良影响,最必要的手段之一是预测设备衰退状态,支持运维决策者做出敏捷正确的决策,进而优化生产计划、节省维护成本,并尽量避免非计划停机,实现近似零宕机 (near-zero breakdown)。

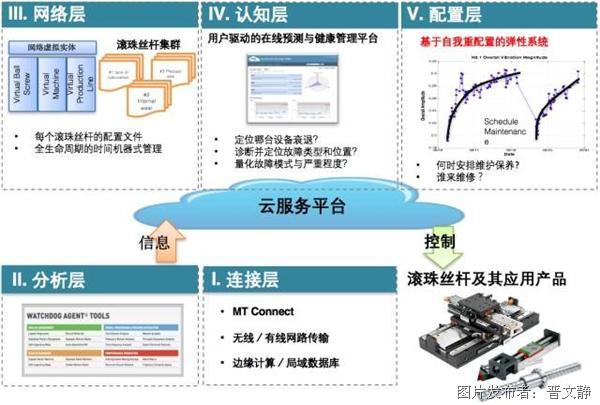

旋转机械部件是工业机械和精密加工中最重要的元件之一。对设备加工精度和效率起着至关重要的作用。然而,其性能衰退会直接导致进给轴系统的精度下降进而导致次品率上升。因此,根据得出,旋转机械的关键部件主要有轴承,滚珠丝杆,主轴刀具,齿轮箱,马达。以下特别以轴承,滚珠丝杆,主轴刀具为例,介绍其状态监测、故障预诊和寿命预测的解决方案。

目标

生产制造研究重点从零部件级入手,通过采集加装传感器信号、控制信号、事件信号等,用预测与健康管理(PHM)策略和技术方法,对原始数据做分析处理,提取特征,并通过机器学习或统计方法建模,从而得出与状态相关的置信度值来表示部件的健康状态,及时让用户发现不可见的部件衰退并预测剩余使用寿命。

核心技术

为了了解单个部件的衰退过程以及其故障机理,通过高应力加速劣化试验可以在短时间内获取全生命周期的衰退过程,与此同时,多方面、全周期的数据采集能够从不同的角度更全面地描述其衰退形态。因此一般情况下,在多传感器的环境下学习,对不同类型的信号进行预处理和特征提取,来自每个传感器或者控制器信号所能反映出的特征只能反映本体的特定片面的信息,因此通过信息融合的方式则能更加全面的去诠释本体的整体健康状态和故障模式。

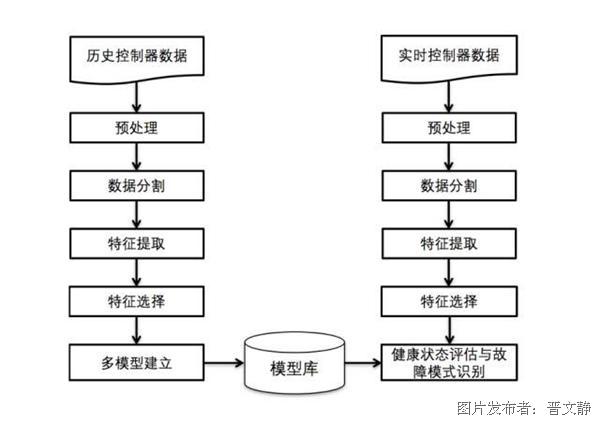

随着机械设计复杂性的提高,外加传感器变的越来越困难,好在复杂机械的控制系统能够提供更加丰富的信号,如GE的发动机在设计时就提供了大量的在线数据。因此,我们将从多传感器逐步转向无传感器的战略,直到能够通过控制器提供的数据找出与设备健康状态相关的信号,通过“最少传感器”的分析策略,来建立能够有效预诊设备状态的模型,一个精简的无传感器下故障诊断模型如下图:

故障预诊模型示例

图片来源:

P. Li, “Cyber App for BallScrew Health Monitoring,” in IMS Center 32nd Industry Advisory Board Meeting, 2016.

案例分享

零部件级的关键组件以旋转机械为主,主要有滚珠丝杆,轴承,主轴刀具等。针对其旋转特性,可以根据其机理模型推算出旋转频率相关的特征,常见的有轴承的故障特征频率,BPFO,BPFI,BSP等。因此可以通过时域、频域、时频域等多角度来提取故障频率相关的特征,然后建立劣化模型,根据当前状态评估计算出潜在的故障模式和剩余寿命。

a.滚珠丝杆故障预诊和寿命预测

滚珠丝杆故障模式有多种,如润滑失效,丝杆/导轨预压消失,滚珠/牙型磨损等问题。在正常运行状态下,可能需要几年的时间才能全部了解到各种故障模式,因此高应力下加速劣化实验可以在短时间内获取不同的故障形态,衰退过程曲线。一方面能够快速分析出与故障相关的特征,如频域中的球动频率,位置跟踪误差等,另一方面,根据对应力与寿命的关系建模,能够很好的区分出丝杆寿命、应力、衰退之间的关系,从而可以快速推算出在正常操作条件下的衰退曲线。

图片来源:

W. Jin, “A Comparative Study ofFault Detection and Health Assessment Techniques for Motion ControlMechanism,” Master's thesis, University of Cincinnati, Aug. 2014.

图片来源:

P. Li, “Cyber App for Ball Screw Health Monitoring,” in IMS Center 32nd Industry Advisory Board Meeting, 2016.

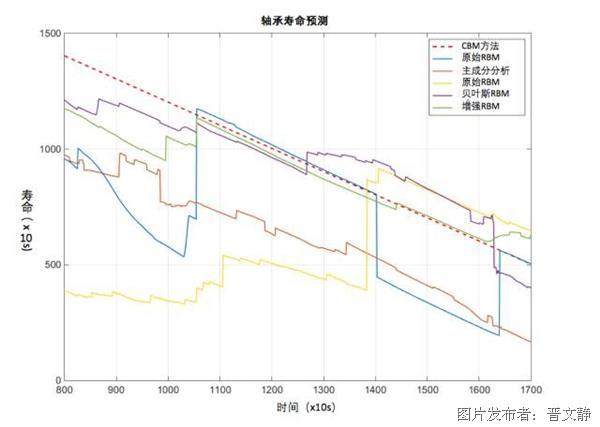

b.轴承寿命预测

关于轴承的故障诊断方法已经有很多研究,该案例主要研究轴承的寿命预测。提出用深度学习从振动信号、电流信号、温度信号中提取的特征来监测轴承的劣化并推算出其剩余寿命。根据历史完整劣化数据建立训练集,基于相似性原理预测在运行轴承的剩余寿命,通过加强深度学习使其预测模型更加精准。

图片来源:

Liao, L., Jin, W., &Pavel, R. (2016). Enhanced restricted boltzmann machine with prognosability regularization for prognostics and health assessment. IEEE Transactions onIndustrial Electronics, 63(11), 7076-7083.

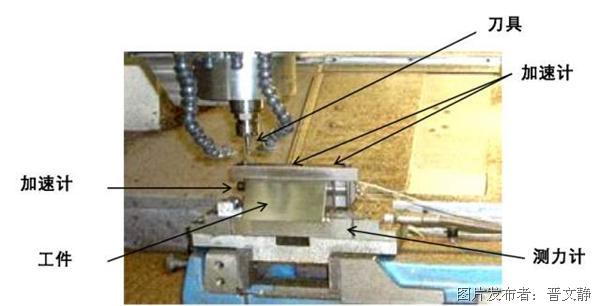

c.刀具磨损预测与诊断

刀具磨损监测和预测刀具的剩余使用寿命(RUL)一直是一个研究领域,因为铣刀中的磨损会降低产品的表面质量及其尺寸精度。 避免这样做可以提高成品的质量,并使这一过程更有效率。PHM协会2010年的工业数据竞赛是使用测功机和加速度计数据的高速数控铣床铣刀的RUL估计。该竞赛提供的数据包括收集的力和三个方向的加速度信号以及声发射信号。数据来自于六个刀具全生命周期切削过程,目的是在切割工件时预估刀具的剩余使用寿命。

图片来源:https://www.phmsociety.org/competition/phm/10

所使用的方法用到信号去噪、特征提取,用神经网络的方法关联特征与刀具磨损,从而估算出刀具剩余寿命。

图片来源:

H.Davari, “Remaining Useful Life Estimation of a High Speed CNC Milling MachineUsing Dynamometer and Accelerometer Data,” in Prognostics and HealthManagement, 2010. PHM 2010. International Conference on, 2010.”

参考文献:

[1]http://www.oee.com/world-class-oee.html

[2]Spiewak, S. A., Duggirala, R., et al. (2000). Predictive monitoring and controlof the cold extrusion process. CIRP Annals – Manufacturing Technology, 49(1), 383–386.

[3] C. MacGillivray, V.Turner, and D. Lund, “Worldwide internet of things(iot) 2013

–2020 forecast: Billions of things, trillions of dollars,” IDC. Doc, vol. 243661, no. 3, 2013.