倍福XTS 磁驱柔性输送系统

供稿:德国倍福自动化有限公司

关键字:倍福,XTS,磁驱柔性输送系统

- 产品简介:

- 自从在2012年汉诺威工业博览会上推出以来,倍福的XTS 磁驱柔性输送系统已经在大量新机器中得到应用。

产品介绍

倍福的XTS 被公认为是机械工程中的创新因素

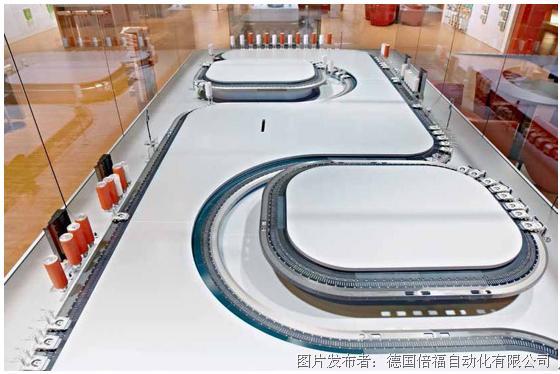

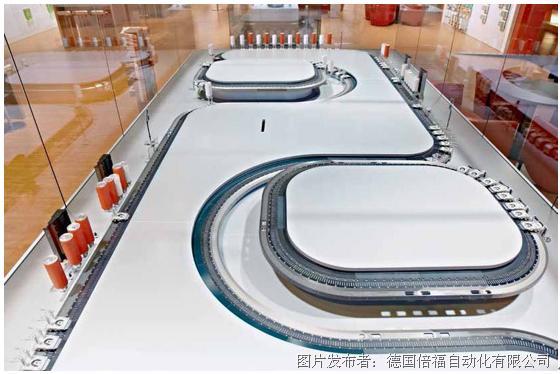

自从在2012年汉诺威工业博览会上推出以来,倍福的XTS 磁驱柔性输送系统已经在大量新机器中得到应用。它的形式非常多样化—从简单到高度复杂—协助开发创新的自动化方案。2016年汉诺威工业博览会的SAP智能工厂生产线联合展台上展出的一个多XTS应用很好地说明了XTS特别是在大型项目中的应用可能性。

4×6米的多XTS演示应用由5套XTS共计100个动子以及总长为26米的轨道组成,在这个例子中用于输送和分拣不同的饮料罐。72个动子在17米长的XTS外侧轨道上运行。此外,还有两套4米长的升降系统,每个系统最多有12个动子在外侧运行以及两个提升工位(每个工位由2个垂直的25厘米XTS模块构成)。每个提升模块都有一个新70毫米宽的大负载动子。

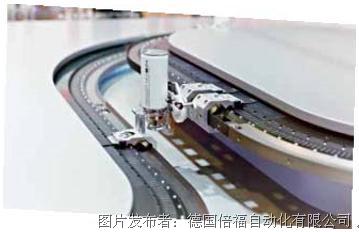

通过软件同步和机械耦合的动子能够以简单的方式实现复杂的运动,如这里所示的提起一个罐子

复杂运动控制实现简单的软件配置

在这个复杂的系统中,很明显,基于软件的运动控制功能灵活性更高:每个用作独立伺服轴的动子都可单独控制,或者甚至可以在需要时与其它动子或工艺步骤同步。对于每个动子,可以根据需要随时独立修改动态性。在示例应用中,这表示动子输送较小的白色饮料罐的速度要比输送较大的红色饮料罐的速度快,甚至能够在无罐的情况下更迅速地移动。

多个加工和缓存工位已实现。例如,罐子可以通过一个由齿轮齿条机构及其上两个动子组成的提升设备输送到两个XTS升降系统中。对于提升运动,下面的系统中到达的动子必须与上面的系统中两个耦合的动子中的第一个互相同步。紧接着,上面的第二个动子相对于第一个动子运动,以便通过齿轮机构从下面的动子拾取罐子。这一设备使得罐子可以根据所需的分拣步骤进行缓存,然后输送回下面系统中的一个动子中。

两个凸轮的同步确保在通过曲线段驱动时两个耦合的动子不会生成额外的提升运动,从而可以无冲击地输送罐子。动子间距总是保持恒定,甚至在进入曲线段或者从曲线出来时。通过设置控制软件的参数可以在两个相应“罐向上”和“罐向下”凸轮之间切换,从而能够以一个非常简单与极为灵活的方式实施复杂的提升功能。

多XTS应用在2015年德国纽伦堡工业自动化展会(SPS IPC Drives 2015)上首次展出。它展示了不同尺寸和颜色的饮料罐的输送和分拣

预置功能块简化实施过程

TwinCAT软件为简单实现任何运动需求提供理想支持。各个动子都可以通过常用的运动控制功能(如飞锯、电子齿轮和凸轮)映射为传统的伺服轴。特定的XTS需求,如自动累积、避免碰撞、避免冲击以及离心力限制等,都可以通过TwinCAT中的功能扩展满足。

除此之外,有两个或多个动子参与的复杂运动学功能块已经集成在XTS运动控制工具箱内,用户能够使用它来定义由多个动子组成的组是2D轴(X/Y工作台)还是3D轴。软件将来可根据所选的运动学模型控制整个动子组。此外,还可以提供一个接口,通过该接口可以使用CNC指令(G代码)直接实现运动学功能。除此之外,集成的运动监测功能能够在运行期间在线监测动子。这样,可以主动规划维护工作,同时最大限度地缩短机器停机时间。

预置功能块便于以工位为导向地实施输送和搬运任务。例如,必须在进入更耗时的加工工位(如提升工位)前对罐子进行缓存。这可以通过简单的配置,通过在软件中在所需的系统位置定义相应的缓存区域实现。然后,在上位控制层中,仅将每个动子从一个工位运送到另一个工位,无论它们是被配置为输送、等待或加工工位。因此,等待工位使用TwinCAT提供的碰撞避免功能,从而可以在第一个动子后面自动缓存所有动子。如果第一个动子向前行驶,则第二个动子就可以取代它的位置。对于同步运动,也可以同样轻松地实现。在这种情况下,可以在相应的功能块中配置工位,以便让动子可以与后面经过的动子同步运行。

多核和超多核技术挖掘性能潜力

多XTS应用由一台采用Intel® Core™ i7四核处理器的控制柜式PC C6930控制。其中一个处理器核负责运行Windows操作系统,其它三个核通过TwinCAT Core Isolation功能预留用于实现控制功能。在这三个核中,其中一个核负责实现NC轴控制,另外两个核则负责计算各自的XTS行程轨迹。由于多核处理器采用的是并行计算设计,可用的计算能力要比单核CPU的串行处理高的多,因此可以以超高的效率实现这种多XTS应用。

如果使用最多可以配备 36个处理器核的C6670工业服务器,还可以进一步提高其效率。超多核技术具有明显高很多的计算能力,可以将很多额外的功能集成到多XTS应用中。一个最好的例子就是运行高频的状态监测功能,这种监视可提前检测到动子滑轮有磨损或导轨有脏污。为此,计算机平台必须采集大量数据并持续分析这些数据,以检测某些特定的阈值或振动频率。C6670的超强计算能力不仅适用于多XTS项目的一些特定功能,同时用于持续监控整个轨道以及动子。若要能够在多XTS应用中的某些特定场所以及为了完整的轨道长度和所有动子实现这一任务,则需要使用C6670的巨大计算能力。

多XTS应用是工业4.0概念的绝佳演示

在2016年汉诺威工业博览会上,SAP、倍福及其它技术合作伙伴共同展出的多XTS应用很好地展示了制造工艺与作业流程的紧密结合。在这里,XTS将待加工的产品输送到各自的加工工位并将它们单独并迅速定位在那里,而且SAP软件通过标准服务和XTS直接通讯。TwinCAT软件用作“作业语言”接口,在机器和SAP之间建立链接。作业通讯基于由OPC UA实现的面向服务体系架构(SOA)方案。

在2016年汉诺威工业博览会上现场演示的单个钥匙扣生产中,SAP展示了ERP软件与XTS及其它操作设备之间基于标准服务的直接通讯

现场演示展示了一款集成有智能芯片和个性化面板的智能钥匙扣的生产过程。由XTS实现产品搬运的一个最大优势在这里变得非常明显,因为,随着进入一个作业,初始部分被输送给一个动子,动子然后引导它经过加工机械—随时可单独追溯—然后在这里装配,以形成一个完整的钥匙扣。因此,工业4.0带来的革命性改变都可以实现:加工过程不再以机器为中心,而是从待制造的产品角度来看,而且还可以相应编程。最终,可以使用工业批量生产方式生产单件流产品,并通过一个上位ERP系统管理。

Uwe Prüßmeier,倍福公司现场总线系统、驱动技术产品以及XTS经理