倍福基于 PC 的控制技术助力优化食品生产流程

供稿:德国倍福自动化有限公司

- 关键词:倍福,工业PC

- 摘要:Foodjet 采用倍福基于 PC 的控制技术,以闪电般的速度打开和关闭其 MDL 食物 3D 打印机的喷嘴。Foodjet 的客户可以使用它以最大精度分配和逐层沉积各种调味汁,既可给正在运动的传送带上的比萨饼涂上一层完美的番茄酱,也可以用糖霜给甜甜圈装饰上季节性图案。

Foodjet 采用倍福基于 PC 的控制技术,以闪电般的速度打开和关闭其 MDL 食物 3D 打印机的喷嘴。Foodjet 的客户可以使用它以最大精度分配和逐层沉积各种调味汁,既可给正在运动的传送带上的比萨饼涂上一层完美的番茄酱,也可以用糖霜给甜甜圈装饰上季节性图案。

Foodjet 公司的 MDL 系统能够在 150 μs 时间内计算出多达 48 个喷嘴的打印图案,以便精确地将番茄酱涂抹在连续移动的面饼底上

在处理连续产品流时,如何将番茄酱涂在比萨饼底或将大蒜酱涂在皮塔饼上?如何飞速装饰好圣诞节或复活节饼干?总部位于荷兰奈梅亨的 Foodjet 公司已研发出各种食物分配系统以应对上述这些挑战,其中一款就是大型可移动沉积装置(MDL)。

“我们的 MDL 定量加料装置的优点是,可以灵活地根据每个产品的尺寸和形状调整打印图案。”Foodjet 公司销售和市场主管 Dirk Schindler 解释道。例如,随着越来越多的供应商倾向于使用手工制作比萨面饼,传统的圆形比萨饼底正逐步被非标准圆形的饼底所取代。事实上,很多食物的形状都不是圆形的,但这些产品仍应始终保持边缘干净。“这意味着我们必须精确扫描装配线上的每一个比萨饼座,这样我们的打印头就能准确地知道在哪里沉积调味汁。”Dirk Schindler 指出了第一个挑战。毕竟,确保设备产能不受影响是至关重要的。

Foodjet 公司工程师 Ed de Leur 正在设置 MDL 系统。“我们必须在最恰当的时机将适量的调味汁推过数十个喷嘴。我实在想不出还有什么比基于 PC 的控制技术更适合实现这项具有挑战性的任务。”

装配线上不再有不受欢迎的手工作业

“MDL 能够帮助客户解决其中一个痛点问题。”Dirk Schindler 强调道。尽管一些工艺流程已完全自动化,但很多情况下,仍需要有人员站在装配线上用勺子将调味汁涂在饼底四周。“这项工作不仅压力很大,而且涂抹量也会不精确,会造成重量上下波动。”如果需要,Foodjet 可以很轻松地为有兴趣的买家量化这个成本池。

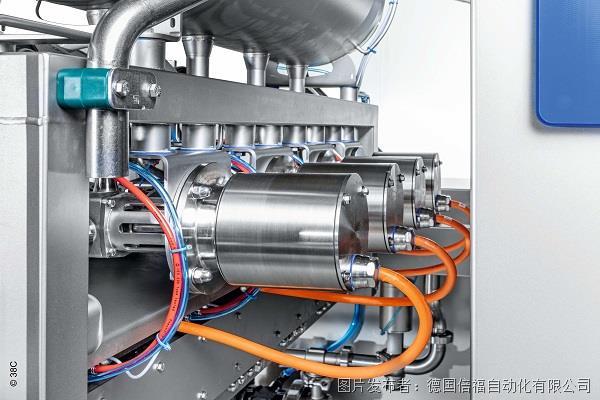

由 AX8000 多轴伺服系统控制的 AM8800 不锈钢伺服电机将调味汁可靠地泵送给打印头

装饰品的投资回报率也很难计算:装饰品实际能贡献多少销售额?这真的是一种争取更多市场份额的有效方式吗?“可能是的。”这是 Dirk Schindler 一直以来听到的最多的答案。

Foodjet 注意到,这是市场目前高度关注的话题,因为已经有第一批食品制造商做出了改变,没有人愿意、也不应该被甩在身后。因此,企业现在必须能够根据季节调整配料,灵活地装饰自己的产品,比如圣诞节的星星、复活节的兔子以及情人节的爱心,等等。倍福基于 PC 的控制技术帮助 Foodjet 克服了这类技术挑战。

例如,为了保持比萨饼生产线高速运转,Foodjet 的设备必须能够以闪电般的速度确定配料模式。相机系统和分配头之间的距离通常为 85 厘米,只有半秒钟的时间进行所需的计算。“相机必须在一帧内捕捉到比萨饼。”控制系统工程师 Ed de Leur 解释道。只有在比萨饼底被全部扫描后,才能创建图案并计算打印头的各个点,让一切与正在运行中的传送带同步。

以微秒精度单独控制 48 个打印头

第二个挑战是需要高重复精度。“我们对伺服泵进行了研究,以便能够在最恰当的时机将所需的调味汁推过喷嘴。”Ed de Leur 说道。将这些喷嘴精确控制在毫升范围内对液滴形状有重要影响,因此也会影响调味汁的沉积整齐程度。“通过 MDL 中集成的倍福控制系统,这个精度可以达到 20 μs。”Ed de Leur 说道。

此外还须考虑打印头的特殊布局:最多可有 48 个打印头布署在多个平版印刷排中,并向着传送带的行进方向倾斜。这样就可以通过缩短喷嘴之间的有效作用距离来提高分辨率;但前排的喷嘴必须比后排的喷嘴更早开始工作。这意味着:“我们必须单独控制每个喷嘴,同时确保每个喷嘴分配相同份量的调味汁。”Ed de Leur 解释道。

用软件功能取代机械装置

“我们经常看到制造商会想出各种花样,将面饼底整整齐齐地排列在传送带上。”Dirk Schindler 透露道。而使用 MDL 就完全不需要这些工作,因为面饼的形状和方向不再重要。在使用 Foodjet Food Designer 软件创建配方时,只需要设置调味汁和饼底边缘之间的距离参数。随后,系统就可以精准地分层放置每个产品。Ed de Leur 解释道:“对客户来说,他们不再需要示教设备各种式样,这是一个重大的胜利。”

如果需要,甚至是比萨和法棍也可以在传送带上一个接一个地随机运行,并且仍能在上面添加配料。

更重要的是,MDL 可以在扫描过程中识别出不符合规格要求的饼底,并能够在添加配料之前将这些饼底分拣出来。“这种控制方法已经成为我们的固定工作流程。”Dirk Schindler 说道。

MDL 系统必须实时计算出各种式样,Ed de Leur 很清楚的一点是:“控制技术必须来自倍福。我对所有竞争对手都很熟悉,但由于我们的应用非常特殊,因而没有几家控制器厂家提供的产品是我们真正需要的。倍福产品不仅能够提供足够的算力,还可以直接在 Windows 内核上编程,这是其他 PLC 厂家根本无法提供的,就算有,价格也太贵,根本买不起。”倍福荷兰分公司业务拓展专员 Nikolas Eimer 补充道:“不是每个客户都需要如此大规模地使用我们的嵌入式控制器产品。Foodjet 的工艺是速度最快的高端应用之一。”

Foodjet 公司使用了一台搭载 Intel® CoreTM i7 四核处理器的 CX2040 嵌入式控制器,确保在 150 μs 内完成计算过程,并通过 EtherCAT 传输计算结果,完成最重要的实际打印任务。填充打印头中的缓冲区可能需要更长的时间,而伺服泵的运动控制任务,Ed de Leur 估计需要 500 μs。最后,还有 HMI、安全功能和压力测量等一些常规任务,对于这些任务,50 毫秒的周期时间就足够了。Ed de Leur 对倍福平台提供的自由选择非常满意:“倍福的 I/O 产品种类非常丰富,不仅有用于控制阀门或泵的标准端子模块,还有一些特殊型号。”

对于 HMI,Foodjet 决定使用 C# 开发可视化应用,并在 Windows 环境下运行。基于 PC 的控制技术的优点是,尽管对于打印头的实时性要求很高,但应用程序可以在同一台控制计算机上运行,这是因为 HMI 在不同的 CPU 内核上运行。“基于 PC 的控制技术的另一个真正优势是,软件开发人员可以在同一个硬件平台上自由运行不同的应用程序。” Ed de Leur 说道。这位自动化专家对于与倍福的合作也称赞不已:“我是一个典型的软件工程师,喜欢直接上手并尝试解决一些问题。”由于交付周期很短,问题往往出现在交付后。因此,对于 Ed de Leur 来说,迅速获得解决问题的办法和支持最为重要。“与倍福的合作在这方面也卓有成效。”Ed de Leur 强调道。

Foodjet 公司的视觉系统目前仍在使用单独的 PC;但他们的目标是将图像处理系统也整合到倍福平台中,因为两个系统之间的定时同步可能相当复杂。“倍福技术已经为集成做好了准备,只是我们还没有时间来落实。”Ed de Leur 解释道。

从全表面绘画到复杂的绘图

“下一个逻辑步骤是将 MDL 技术也应用于食物装饰,但这将涉及到不同的速度、分辨率和产量。”Dirk Schindler 说道,这是目前面临的挑战。Foodjet 已经顺应这一市场需求成功研发出了设备,并决定为这些设备全部配备基于 PC 的控制技术。我们的目标是针对所有行业和应用领域开发一个通用的控制平台。

Foodjet 还在研究通过两套依次放置的 MDL 系统混合不同的调味汁。第一台 MDL 用于打印番茄酱,第二台设备用于添加意大利乳清干酪、法式白酱或橄榄油。“这样的效果已经很好了,”Dirk Schindler 说道,“但还有改进空间。”例如,如果在依次涂抹完奶酪的饼底上再添加少量的番茄酱,就可以保证比萨饼口味的一致性。或者可以将配料分成两半,在比萨饼的一边涂上番茄酱,将另一边做成较辣的版本。有了 Foodjet Designer Studio 软件和基于 PC 的控制技术,就能够实现这些改变,满足各种个性化需求。

更多信息: